文章:走访了多家企业,我找到了曲轴加工的奥秘

所有者:TerryWang(呢称); 发布时间:2019-11-08 06:57:05; 更新时间:2019-11-09 00:34:40

阅读所需积分:0;

简介:曲轴是发动机中最重要的部件。它承受连杆传来的力,并将其转变为转矩通过曲轴输出并驱动发动机上其他附件工作。 曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用。因此要求曲轴有足够的强度和刚度,轴颈表面需耐磨、工作均匀、平衡性好。 那么,如何保证曲轴的质量呢?这离不开刀具对曲轴精度的影响,也离不开成品后的质

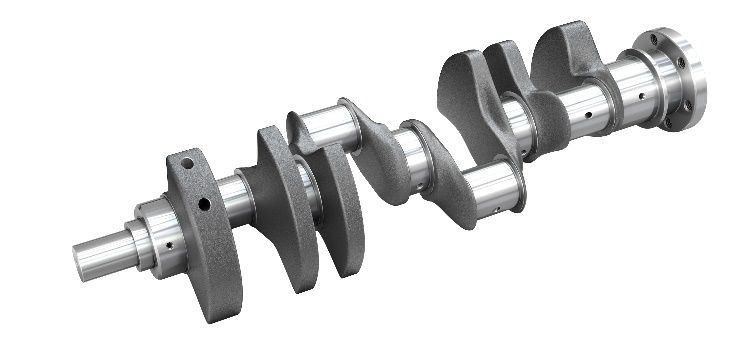

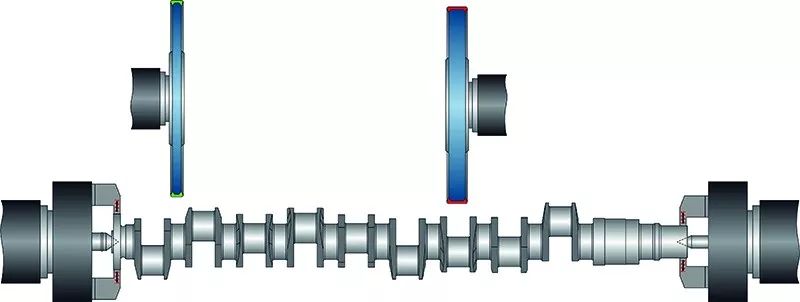

曲轴是发动机中最重要的部件。它承受连杆传来的力,并将其转变为转矩通过曲轴输出并驱动发动机上其他附件工作。

曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用。因此要求曲轴有足够的强度和刚度,轴颈表面需耐磨、工作均匀、平衡性好。

那么,如何保证曲轴的质量呢?这离不开刀具对曲轴精度的影响,也离不开成品后的质量检验。今天小编就为大家介绍一个关于曲轴加工和质量检验的解决方案。

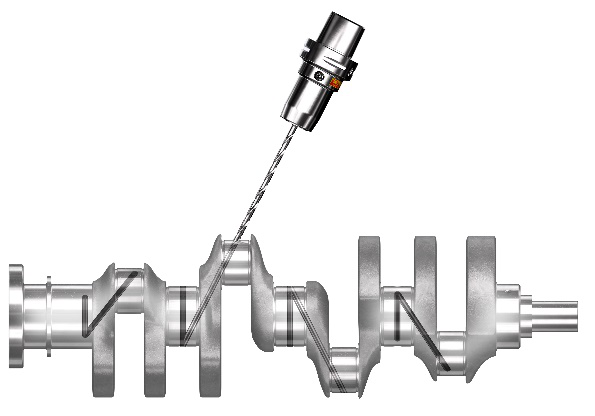

雷尼绍REVO®是一款独特的多类型传感器五轴测量系统,它利用坐标测量机与测座轴的同步运动,极大降低了机器在超高测量速度下的动态误差。

继发布测量功能强大的REVO SFP2表面粗糙度检测测头之后,雷尼绍又推出了多种专用模块,扩展了REVO系统的表面粗糙度检测能力。SFP2系统由测头和一系列SFM模块组成,设计用于在精密制造环境下满足特定工件和特征检测的要求。SFP2测头和SFM模块能够与REVO的其他接触式和非接触式测头自动交换,灵活性高,有助于用户轻松选择最佳工具检测多种特征。

REVO SFP2正在测量发动机曲轴

SFP2的模块包括五个专用模块系列,具有无与伦比的检测能力,适用于要求极为严苛的工业测量应用。A到E模块系列分别具有独特的设计特性和最佳用途:比如,A系列设计用于高效执行发动机缸体垫片端面测量和曲轴轴承颈的横向扫描;E系列具有一个两部分滑轨和一个中央测针,极为适合深入工件的小孔执行短扫描,比如自动变速箱阀体。

这些模块将REVO系统的五轴测量和无级定位能力与SFP2测头的集成式C轴结合在一起,可以测量之前难以接近的表面特征。

曲轴制造的主要材料是铸铁(ISO K)和钢(ISO P),工件通常为锻造毛坯或铸造毛坯,是选用铸铁还是钢材,主要考虑的因素包括零件的强度、重量和成本,目前市场比例大约为50:50。在汽车行业专注于切削刀具和工具系统的众多领域中,山特维克可乐满是加工曲轴斜油孔的行家。

大端轴颈润滑需要斜油孔,通常每根曲轴四个孔。在很多情况下,斜油孔还要与直孔交叉。由于深度可达直径的25倍,斜油孔(和导向孔)通常使用深孔钻削工序的专用机床在专门的曲轴生产线上生产。

迄今为止,斜油孔钻削存在很多问题,即角度、深度(排屑)和钻头断裂。这些问题就注定了刀具使用寿命永远是一个严峻的挑战。其难度之大,还包括汽车行业正在朝向微量润滑(MQL)技术发展,而不是采用传统的贯通主轴的乳化冷却液。

此产品的主要创新在于采用了全新的几何槽形,这种全新的槽形可改善铁屑变形和增加刀具强度。每个容屑槽都经过表面精加工处理,有助于排屑并减小摩擦力,同时更精细加工的切削刃保证了一致性和成形,从而实现“绿灯加工”。另外,坚固结实的槽形和优化的刀尖特性,也有助于加大切削进给量。

值得注意的是,CoroDrill® 865槽形设计存在细微差别,既可适合ISO K球铁曲轴,也可适合ISO P钢曲轴。实际上,每件CoroDrill® 865产品都是经过定制的,以满足生产的精准要求,可调整容屑槽的尺寸和整个长度,从而实现钻孔性能优化。

切削速度和进给量

关于推荐的切削参数,即直径为5毫米的斜油孔,ISO K 球铁材料选择的切削速度为50米/分(0.164英尺/分),进给量0.28毫米/转(0.011英寸/转)。对于ISO P钢轴,根据应用不同,推荐的进给量范围为0.20毫米(0.007英寸/转)~0.28毫米(0.011英寸/转),但切削速度应当增加到80米/分(262英尺/分)。

对于斜油孔加工,机床设置和刀具夹持也很关键。采用推荐的最大刀具跳动量30微米 (0.00118英寸),始终使用优质刀柄CoroChuck™或热胀柄。

微量润滑的因素

为了实现性能优化,最关键的是要控制好微量润滑的流量和压力。CoroDrill® 865标配有适用于微量润滑的接柄,但微量润滑系统的选择需要仔细考虑。

单通道系统在机床的背后在冷却液管道前使微量润滑的油和空气混合,通过主轴到刀具完成混合。可使用标准的刀柄,但是由于聚集在主轴上的重力作用,会导致润滑油滴出,使微量润滑出油量产生波动。相反,双通道系统在主轴上和主轴端部使微量润滑的油和空气混合。这使得空气压力更高,微滴尺寸均匀,在钻深孔或排屑至关重要的其它应用时最适合。

最后,正确应用CoroDrill® 865,可让曲轴生产线满产能运行,可精确加工深度为25倍切削直径的斜油孔,其可靠性高,铁屑控制优异。

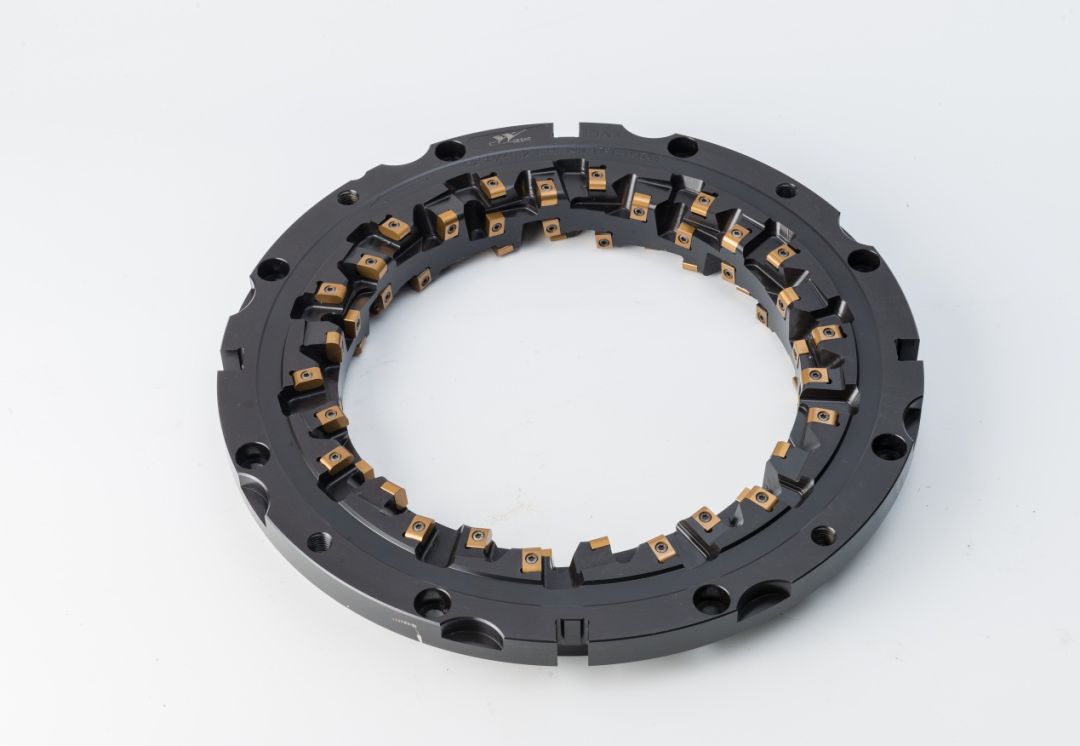

曲轴作为发动机核心部件,加工过程备受关注,其中内外铣及油孔加工是质量及成本控制的关键点。厦门金鹭通过多年耕耘,掌握曲轴内外铣加工核心技术,成功为国内外多家主机厂及配套厂家提供了高稳定性,高性价比的解决方案。

性能优异的刀具牌号

GA4230及GM2140适用于钢件、球墨铸铁曲轴材质加工,最大加工硬度可达45HRC。具有优异的高温硬度和良好的韧性。

高精度产品要求

直径700mm以内刀盘,关键位置的轴向和径向跳动精度控制在0.03mm以内。内外铣刀片关键尺寸精度可达±0.01mm,一致性控制标准0.008mm。

完善的配套服务

结合客户曲轴尺寸及工艺特点,定制整套曲轴内外铣刀具。根据客户需求进行定点优化。提供售前及售后现场技术支持。

产品规格

CS1刀片:刀尖强度高,适用于大余量柴油机曲轴加工。

CS2刀片:刃口锋利,适用于汽油机及小型柴油机曲轴加工。

内外铣刀盘:按结构分为整体式和模块式刀体。最大直径可达1000mm,加工宽度可达50mm。接受普通及可调式精铣刀夹定制。

加工案例:汽油机曲轴连杆颈加工

刀具名称 | 曲轴外铣 |

刀具牌号 | GM2140 |

刀具规格 | SXMU1106N LNE150903N |

刀盘直径 | 700 |

齿数 | 180 |

加工材料 | 42CrMo(HB240-320) |

切削速度 | 240m/min |

进给速度 | 1056mm/min |

切深 | 3mm |

冷却方式 | 干切 |

切削效果 | 卷屑良好,载荷较低,工件表面质量优于现用刀具。 |

无论是电站、造船、轨交或工程机械行业,若提及大型曲轴,车轴或驱动轴的加工,最高加工精度是一致的诉求。勇克对其JUCRANK系列曲轴磨床进行了研发扩展,有了全新的8系列平台的承载,即使是加工重量达1,000 kg的大型工件也能保持一流的精度。

使用勇克独具匠心的 JUCRANK 8系列平台,加工长度达4.8 m,回转直径达470 mm的大曲轴也游刃有余。该平台使用CBN磨削工艺,砂轮主轴可执行同步加工,缩短加工节拍的同时实现令人惊叹的表面质量,且兼顾超高的加工柔性——无论加工批次,即便是一根曲轴也同样可实现。

内置测量

仅需一次装夹,即可完成粗磨,精磨以及测量循环。

直径

圆度(自动圆度校准)

元素宽度

锥度

径向跳动

轴向跳动

升程高度

角度

测量值可存储于机床,为评估所使用。

运行平稳

该平台配置有通过力矩电机直接驱动的可同步加工的C-轴,成就机床的高精度,并且实现最佳力矩刚性。同时,磨削主轴集成有固体声传感器以及动平衡系统,确保平稳,安静运行。

记录测量值

所有加工数据都自动记录并存档,确保一切加工信息都可搜索查询。

一次装夹完成主轴颈,连杆颈以及大小头端的整体磨削

由于法兰和小头端可以与主轴颈和连杆颈一并在同一次装夹内完成磨削,使用JUCRANK摆动跟踪磨床可加工的工件/元素涵盖:

主轴颈和连杆轴颈 (圆柱体,带凹心,带鼓度)

止推轴颈

法兰端

小头端

面

圆角

机床还可使用窄CBN砂轮,分别安装到可执行同步加工的两个砂轮头架上,即便是宽度和圆度不同的主轴颈和连杆颈都可在一次装夹内完成加工。JUCRANK 8系列磨床按照可加工的尺寸范围可分为三个版本:8S,8L以及8XL。全系列磨床都具有优异的加工柔性,生产能力以及加工质量。

磨削主轴可摆动调节,各类球形轮廓也不在话下

JUCRANK系列磨床可配置摆动调节轴,柔性更显著:在磨削过程中,磨削主轴可执行微米量的摆动,实现主轴颈和连杆轴颈各自不同的轮廓。轴颈的锥度调整功能同样可对单个元素做有针对性的优化,进而提升整体加工质量。在使用窄砂轮加工时,通过插补运动可在指定轴颈加工出定义的腰鼓度。

本平台图文来自网络转载

机械加工外协平台

https://mp.weixin.qq.com/s/KhQncWKdFbgo9G6WWguX3g