文章:切削时降低工件表面粗糙度值的方法

所有者:TerryWang(呢称); 发布时间:2020-08-03 13:49:39; 更新时间:2020-08-03 13:53:39

阅读所需积分:0;

简介:表面粗糙度是加工工件的表面质量,表面纹理的一重要指标,同加工精度同等重要。不但是过去,特别是现代,它是衡量产品质量的极其重要的工艺要求。表面粗糙度,它直接影响到工件的配合性、耐磨性、工件副的摩擦系数、工件的疲劳强度和使用寿命和外观的美。随着社会科学技术不断地发展和进步,对产品的工件表面提出了更高的要求。一个合格的机械加工产品,不但要材质(材料的物理、力学、化

表面粗糙度是加工工件的表面质量,表面纹理的一重要指标,同加工精度同等重要。不但是过去,特别是现代,它是衡量产品质量的极其重要的工艺要求。表面粗糙度,它直接影响到工件的配合性、耐磨性、工件副的摩擦系数、工件的疲劳强度和使用寿命和外观的美。随着社会科学技术不断地发展和进步,对产品的工件表面提出了更高的要求。一个合格的机械加工产品,不但要材质(材料的物理、力学、化学性能)合格、加工精度(尺寸、形状、位置精度)合格,而且要通过各种(切削、磨削、光整和强化等)手段,使工件表面粗糙度(表面质量)合格。一般操作人员,在加工产品(工件)时,对工件的尺寸精度比较注意,往往忽视工件要求的形状和位置精度,更忽视要求的表面粗糙度。而且不少人把后面要归于机床等客观原因,而不从操作人员的主观上找原因,变相的推托其责任,这是造成工件表面粗糙度达不到要求的根本原因。当然切削条件(机床、工件、夹具、切削液、刀具、切削参数等)对工件表面粗糙度也有其影响,但这些切削条件除机床和工件外,其它条件操作人员均是可改变和因地制宜可以合理选择的。只要充分发挥人的因素,再要求表面粗糙度值低的工件,均可达到。再说现代科技发展很快,工艺水平日益提高,各种降低工件表面粗糙度的工艺手段很多,只要我们去认识、去掌握、去因地制宜地应用,就可以有效地保证工件的表面粗糙度,并获得事半功倍的效果与目的。

一、影响切削后工件表面粗糙度的因素:

(一)机床运动的平稳性。

这包括主轴的运转精度、导轨副的间隙与润滑、进给系统的平稳、工件电机的自激振动等。它们的运动精度直接反映到切削后的工件表面上,而影响工件表面粗糙度。

(二)工件刚性。

主要是指弱刚性的细长、薄壁的工件。这类工件对切削力、切削温度、特别是振动十分敏感,切削加工较为困难,主要是切削振动,表面粗糙度难于达到。

(三)刀具刚性。

主要是指刀杆横截面积大小和刀杆长度。刀杆横截面积大、刀杆伸出夹具长度短,刀具刚性好。反之则差。刀具刚性好,就不会发生刀具和工件间的自激振动(它们之间的变向位移-即振颤)。当振颤出现后,切削速度产生瞬间变化,引起切削力和摩擦力大小出现周期性变化,工件表面出振纹,当工件表面有振纹时,还会出现共振,使用权振幅增大,并产生噪声,工件表面粗糙度、精度将明显变坏。

(四)刀具几何参数。

刀具几何参数直接影响到切削力Fz和切削分力Fy和Ff的大小及工件切削后残留面积高度,而直接影响工件表面粗糙度。刀面前角γ0增大,Fz力(主切削力)减小,反之γ0增大。实践证明: 增大1°,Fz力下降 1%;据有关资料介绍,当 γ0>40°时,不产生积屑瘤,已加工表面粗糙度就好。刀具后角α0的大小,直接影响到和工件切削表面的摩擦大小。它必须根据工件材料的性能合理选择,控制在一个合理的数值。太大不行,太小不行。太大了切削不稳定,直接影响到工件表面粗糙度,使切削时发生啃刀,楔角(β0)减小,刀具强度差,散热能力减小,刀具耐用度反而降低;刀具主偏角Kr、刀尖圆弧半径rz和刀具刃倾角λ5及刀具副偏角,除影响径向切削力Fy和轴向切削力Ff的分配比例外,前三个角度(Kr、Kr′、rz)将直接影响到工件切削后的残留面积高度,而影响工件已加工表面粗糙值的大小。

(五)切削用量。

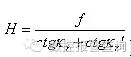

在切削用量三要素中,以切削速度和进给量影响已加工表面粗糙度为主。对有的材料,切削深度也有影响。如脆性材料铸铁,塑性材料中的铸铝。切削速度(实为切削温度)影响积屑瘤的产生与消失,而影响已加工表面粗糙度。在中速切削塑性材料时,当切削温度(切削45号钢)在300℃ 时,积屑瘤长到最大。积屑瘤产生、长大、消失的循环,改变了切削深度,破坏了刀刃形状和增大刀刃粗糙度,使已加工表面粗糙增大几倍。而在低速和高速时,积屑瘤产生的可能性就少,已加工表面粗糙度就好;当刀具没有修光刃和刀具主偏角一定时,进给量将影响已加工残留面高度。当进给量大时,残留面积高度H就大( ),工件表面就粗糙,反之就光滑。所以在一般情况下,精加工时为了降低工件表面粗糙度值,采用较小的进给量,其道理在于此;一般人认为切削深度 αp对工件表面粗糙度无影响,这是绝对的观念,但 αp大小对工件表面粗糙度也有影响,特别是一些材料组织相对疏松的工件,在Vc和f相同的条件下,在精切时选用较少的 αp,实践证明,可以大大改善表面质量。

),工件表面就粗糙,反之就光滑。所以在一般情况下,精加工时为了降低工件表面粗糙度值,采用较小的进给量,其道理在于此;一般人认为切削深度 αp对工件表面粗糙度无影响,这是绝对的观念,但 αp大小对工件表面粗糙度也有影响,特别是一些材料组织相对疏松的工件,在Vc和f相同的条件下,在精切时选用较少的 αp,实践证明,可以大大改善表面质量。

(六)切削液。

在精加工时,切削液和特别是润滑性能好的切削液,对减少外磨擦(工件和切屑对刀具的摩擦)、降低切削温度、抑制积屑瘤的产生,起着十分重要的作用。所以在切削任何材料,特别是精加工,都必须选用相适宜切削液。在切削塑性材料时,一般的切削液,在200 ℃时就失去了润滑性能。而添加S、P、Cl的切削液,可在 600℃-1000℃高温和1470-1960MPa高压下起润滑作用。

以上是影响工件切削后表面粗糙度的因素,是我们找到和分析工件表面粗糙为什么达不到要求的根源就能找到解决的办法。当然,在实际生产中,要结合工件表面的现象(纹理、 Ra值、表面光亮程度、鳞刺现象等),找出影响其主要原因,对症采取相应的措施,予以消除,而达到产品合格。

二、降低工件表面粗糙度值的措施:

降低工件表面粗糙度值的措施和途径,只能从切削条件中的夹具、刀具(刀具材料、刀几何参数、刀具结构)、切削用量(Vc、f、αp)、切削液等进行合理选择来达到。

(一)选用刚性较好的夹具。

夹具包括工件和刀具夹具两方面,它们的刚性好,就避家在切削过程中的振动,工件表面粗糙度就好。反之则差。如果夹具刚性差,在可能的情况下,适当增加辅助支撑,改变刀具几何参数(如增大主偏角Kr和减小刀尖圆弧半径等),适当减小切削用量,予以消除振动。

(二)选择合理的切削用量。

切削用量三要素均对表面粗糙度有很大影响。

1.切削速度。

切削塑性材料时,切削速度的高低,直接影响切削温度的高低和积屑瘤的产生与消失。当切削不同塑性材料时,切削温度在300℃时,也即是Vc=26~50m/min,积屑瘤长到最大。因为有积屑瘤的产生→长大→消失,循环进行,就改变了刀具前刀面切削刃的光滑程度(变得粗糙)。由于它的产生、长大与消失,瞬间不断循环进行,就改变了切削深度,使工件表面变得十分粗糙,使Ra值增大。为了使刀具在切削过程中不产生积屑瘤,就得使Vc降低或提高。一般干切45号钢时,Vc<5m vc="">150m/min,就不会有积屑瘤的产生,工件表面粗糙度较好。所以在用硬质合金刀具切削一般塑性材料精加工时,Vc>150m/min ,高速钢刀具Vc<5m/min,而且要选用润滑性能好的切削液。

2.进给量。

一般刀具(除宽刃光刀)进给量的大小,直接影响已加工表面残留面积高度H。当残留面积高度大时,工件表面就粗糙。反之则光滑,粗糙度Ra值就小

。所以人们在用一般刀具精加工时,为了达到已加工表面粗糙度,采用小的进给量。为了提高切削效率的同时,又达到表面粗糙度,可采用较大的刀尖圆弧半径 和磨出副偏等于零并大于进给量f的修光刃,以减小残留面积高度。

3.切削深度。

切削深度除影响切削力、切削温度、切削变形和切削面积外,同时也影响已加工表面粗糙度。人们常说留点余量光一刀,就说明 的αp大小对Ra的影响。生产实践证明:在精加工铸铁和铸铝时,αp <0.1mm,在其它切削参数不变的情况下,工件表面粗糙度好,再涂上点煤油,则更好。但是对硬化现象严重的奥氏体材料(如奥氏体不钢、高温合金、高锰钢等),如果 αp<0.1~0.3mm,情况则相反,光一刀就拉毛工件表面,使工件表面粗糙变坏。

(三)选择合理的刀具几何参数。

刀具六大几何角度中,前角γ0、主偏角Kr 、副偏角Kr'、刀尖圆弧半径rz、刃倾角λ5对工件表面粗糙影响大。

1.前角γ0。

前角γ0是通过切削力、切削热、切削变形和积屑瘤来影响工件表面粗糙度的。在切削塑性材料时,前角γ0增大,切削力、切削热、切削变形就减小,积屑瘤产生的可能就相对小。据我国第一代金切哈工大教授陶乾所著的书,当前角γ0时≥40°,切屑变形等于1,积屑瘤就不会产生。实践证明:前角γ0增大前角1°,Fc下降1%,也说明这点。当然在实际工作中前角γ0不可能增得太大,太大了,刀具的楔角前角β0就小了,使刀刃强度降低,造成崩刀刃和打刀,而无法进行切削。所以在切削不用性能材料时,刀具的前角前角γ0有一合理数值。工件材料硬度高、脆性大,前角γ0小或为零或为负值。反之则前角γ0大(前角35° )。

2.主偏角Kr 。

刀具主偏角 是通切削分力(Fp和Ff)、散热面积、已加工表面残留面积高度H和切削层厚度与宽度来影响已加工表面粗糙度的。主偏角小,残留面积高度小,切削层厚度小,切削层宽度大,散热面积大,表面粗糙好。但当工件刚性差时(如细长轴、薄壁件),容易引起振动,已加工表面粗糙度变差。这时就应选取较大主偏角,改变切削分力大小(Fp减小,Ff增大)来避免振动产生。

3.副偏角Kr'。

它的大小主要影响残留面积高度,而影响工件表面粗糙度的。 Kr '小,残留面积高度小,工件表面粗糙度好。反之,Ra值大。

4.刃倾角λ5。

刀具有了刃倾角,不管它是正λ5还是负λ5,它的实际工作前角增大和影响刀尖强度,同时也改变了切屑流动方向和切削分力的分配比值。所以在日常粗加工明,采用负的λ5,刀尖强度高。在精加工和工件刚性较差时,采用正λ5,使切屑流向待加工表面和减小切深抗力Fp,防止切屑拉伤已加工已加工表面和减小与防止工件因刚性弱振动,而保证已加工表面粗糙度。一般刀具前角 =-5°~35°范围内变化,太大了刀具楔角减小,刀刃强度降低。因为有了刃倾角 后,实际工作前角增大,就可以采小的 和大的 ,使工作前角成倍增加。如γ0=10°, =30°时,实际工作前角γ0e=22°22′,如γ0=10°,γ5=75°时,实际工作前角γ0e=70°时,工作前角 增大,也可以减小积屑瘤产生的可能性,而使工件表面粗糙好。所以在精加工时,往往也采用大的刀倾角。如大刃倾角车刀、刨刀,螺旋刃铣刀等。

5.刀尖圆弧半径rz。

刀尖圆弧半径rz的大小,直接影响工件已加工表面残留面积高度和工件在切削过程中的振动,而影响工件表面粗糙度的。 rz小,残留面积高度大,工件表面较粗糙,工件刚性差时,有利于消除振动。在小的进给量下,有利用降低表面粗糙度。刀尖圆弧半径和进给量与Ra的关系式如下:

式中:H—已加工表面轮廓高度(μm)

F—每转进给量(mm/min)

rz—刀尖圆弧半径(mm)

当加工是,f、Ra确定后,选多大刀尖圆弧半径?

(mm)

(mm)

式中,同上。

6.保持刀具锋利。

保持刀具锋利的办法,一是提高刀具刃磨质量,二是合理控制刀具的磨钝标准。

1)刀磨质量。

刀具各几何角度与参数合理,各刀面粗糙度达到Ra0.4m以下,刀刃光滑无锯齿。为了达到这些要求,要求刃磨刀具的砂轮转动平稳跳动小,并表面平整,掌握刀具刃磨基本功和刀具参数要求(刃磨参数,工作角度),采用正确的研鐾。特别是当刀尖高于工件中心时(如镗床镗孔),应按下式计算刃磨参数(α0 、α0 ′):

2)刀具磨钝标准 :

刀具磨钝标准(也称磨损限度),是给力刀具后刀面一定和切削速度方向后刀面的宽度,它是衡量刀具在使用中刀具锋利程度的指标。一般切削精加工的磨钝标准为VB=0.1~0.3mm,粗加工为VB=0.3~1.5mm。因为精加工除保证工件尺寸精度外,还要达到工件的最后表面粗糙。所以刀具的磨钝标准应小,为VB=0.1~0.3mm以内。如果精加工刀具的磨钝标准大了,工件表面受挤压力加大,工件就会拉毛,表面粗糙度就恶化。在日常生产中,特别是数控机床,一般发现工件表面粗糙,尺寸精度发生变化,就必须换刀(片)或磨刀,说明后刀面磨损严重了。控制磨钝标准的方法,一般用切削时间和加工工件的数量控制。这点操作人员不能对付,如对付将出现除表面粗糙外更严重的其它问题。这点在切削硬化严重的材料更应注意,原则硬化更严重,给下一次切削带来困难。

(四)选用与工件材料相应的切削液。

切屑液的作用,是减少外摩擦,降低切削力和切削温度,减小刀具磨损,提高刀具耐用度。在精加工时(切削塑性材料)是消除切屑瘤的产生,降低已加工表面粗糙度值。但对不同的工件材料和不同加工阶可(粗精加工),对切削液的选择也不一样。粗加时,选以冷却为主润滑为辅的乳化液和极压各阶乳化液。精加工时,选以润滑为主的极压切削液,以防止积屑的产生,进行边界润滑。

1)切削铸铁、青铜时,选用煤油。

2)精切铝,选用煤油十10%植物油。

3)精切镁,选用矿物油十煤油。

4)精切钢,选用硫化油、极压切削油和极压乳化液。

5)精切难切削材料,选用极压切削液。

6)采用PCBN刀具禁止采用水基切削液,原则加快磨损(和水起反应而消耗)。

7)滚齿,选用极压切削油。

8)精切紫铜时,采用混合油(煤油+矿物油)、菜子油。

9)攻丝时,采用矿物油、MS 、石墨+机械油(攻难切削材料)铸铁用煤油。

10)精车蜗杆时,用CC14+煤油。

(五)采用PCD、CVD刀具材料切削有色金属和非金属。

由于金刚石是非金属,不易和有色金属产生亲和和粘结,不仅VC可达500~2000m/min,刀具耐用度可达几百小时,而且Ra值可达0.1~0.05μm。如果天然金刚石刀具,Ra可达0.0125μm,达到镜面。

(六)采用PCBN刀具材料。

采用PCBN刀具材料可以高速切削铸铁,镍基高温合金、淬火钢,而且Ra值可大降低。

结束语:

重视产品加工质量,要从思想上不仅要重视尺寸精度、形状精度和各表面相互位置精度等加工精度,而且要重视工件表面质量(表面粗糙度、表面纹理、表面硬度和硬化深度、表面残余应力分布等)。一个合格产品,不仅取决于材质和热处状态、加工精度,而且也取决于表面质量。只要我们对工件表面粗糙度认真对待,掌握在具体条件下影响表面粗糙度的因素和降低表面粗糙度值的措施和途径,就能使工件表面粗糙度顺利达到。

随查一数控报警

https://mp.weixin.qq.com/s?__biz=MzA5MjUxMTE2NQ==&tempkey=MTA3MV9yQ0pSakpQKzlVS0xZWjdNNjhUR1FiaFZqUXFGd05WTFRMZ0FZM29TbnJaMFVfdDlwRXFDWXRfaDBLOFR5ZjFLam9vNndiendfRURNWEd0Wk9NVU01T0E0TXZsNVMtN2ViSzdTZm5uXzE5QzVXSC0xdWhYY3BrS0p1MVRKMGVpeFNnZXgzY1pjdnlSZExBWmM3YkZkNlF2QmJQcTRsY1RwWnMxTDJBfn4%3D&