文章:五轴头C 轴双力矩电动机同步驱动改进设计

所有者:TerryWang(呢称); 发布时间:2021-06-13 10:16:29; 更新时间:2021-06-13 10:26:12

阅读所需积分:0;

简介:针对五轴头C 轴分度精度略低于B 轴、轴向长度偏长及质量偏大的问题,将C 轴双力矩电动机同步驱动方案由并联改进为串联。改进后C 轴分度精度由8″提高到了6″,轴向长度由723mm缩短为660mm,质量减小了50kg。01序言五轴头是中大规格五轴联动加工中心的核心功能部件,主要用于加工具有复杂曲面的大型精密零部件,常用于航空航天、船舶、发电、军工及大型模具等行

针对五轴头C 轴分度精度略低于B 轴、轴向长度偏长及质量偏大的问题,将C 轴双力矩电动机同步驱动方案由并联改进为串联。改进后C 轴分度精度由8″提高到了6″,轴向长度由723mm缩短为660mm,质量减小了50kg。

01

序言

五轴头是中大规格五轴联动加工中心的核心功能部件,主要用于加工具有复杂曲面的大型精密零部件,常用于航空航天、船舶、发电、军工及大型模具等行业,当前国内各大机床主机企业的五轴头主要依赖进口。因此,对五轴头进行研制开发,进而完成国产化、产业化,替代进口同类产品,具有极其重要的意义。

近年来,笔者公司在国家“高档数控机床与基础制造装备”重大专项的支持下,研制了双外转子力矩电动机同步驱动的五轴头。

尽管笔者公司研制的五轴头各项技术指标均符合当前用户的使用要求,但在应用过程中,发现C 轴分度精度略低于B 轴。当前C 轴分度精度是8″,B 轴分度精度是5″,此外C 轴轴向长度偏长、质量偏大。针对上述这些实际问题,笔者公司成立了专门技术攻关团队对C 轴进行改进优化。

02

C 轴原设计结构组成及有限元分析

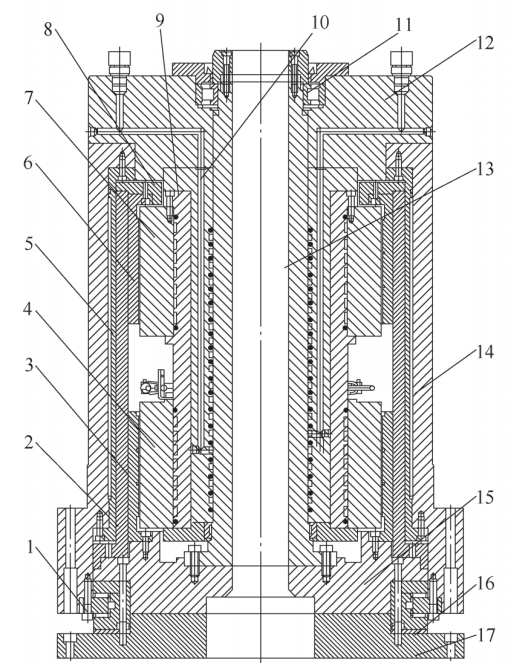

(1)C 轴原设计结构组成 图1为C 轴原设计结构。C 轴由双外转子力矩电动机同步驱动,双力矩电动机布置形式为并联。上方力矩电动机通过隔套将电动机转矩传递到轴承联接盘和C 轴联接盘;下方力矩电动机直接将电动机转矩通过轴承联接盘传递到C 轴联接盘。C 轴联接盘通过止口及螺钉与B 轴联接。为了尽量靠近滑枕端面与B 轴的主轴鼻端,YRT转台轴承布置在C 轴下部,该轴承内圈外圆周集成了编码器,考虑到C 轴整体轴向长度较长,在C 轴上部布置了一个带径向预紧的圆柱滚子轴承。由于B轴有多路水、液、气需要通过C 轴,因此在C 轴内部设计了配油环,并在配油环内部布置了多路旋转格莱圈,旋转格莱圈的应用解决了多路水、液及气由旋转到静止的问题。为了实现五轴头的大转矩定角度分度加工,设置了专门的液压抱闸来实现定角度夹紧。当定角度夹紧时,液压抱闸直接夹紧隔套的外圆周。由于隔套的轴向长度较长,因此液压抱闸的轴向长度也较长。

图1 五轴头C 轴原设计结构

通过对C 轴原设计结构组成的分析,隔套的轴向长度达479mm,这可能是导致C 轴分度精度较差的原因。下文通过ANSYS对C 轴传动转矩部分进行专门分析,为C 轴的改进优化提供理论依据。

(2)C 轴原设计有限元分析 对C 轴传动转矩部分进行扭转变形静力学分析,约束C 轴联接盘的6个方向自由度,扭转载荷分别加载在轴承联接盘与隔套的上端面。其中,轴承联接盘上端面的载荷用于模拟下转子传递的转矩;隔套上端面的载荷用于模拟上转子传递的转矩。C 轴上方与下方电动机的峰值转矩均是1197N·m,C 轴传动转矩部分的有限元模型与加载模型如图2所示。

a)有限元模型 b)加载模型

图2 C 轴原设计传动转矩部分

对C 轴传动转矩部分进行扭转变形静力学分析,结果如图3所示。隔套外径为360mm,将扭转变形的最大周向变形转换为角度变形:0.003082/180×180/π×3600=3.53″。

从图3可以看出,由于隔套的扭转变形在整个传动转矩部分中占比很大,因此减少隔套的扭转变形,将会极大地提高整个传动转矩部分的扭转刚度与C 轴的分度精度。

图3 C 轴原设计传动转矩部分扭转变形

03

C 轴改进设计结构组成及有限元分析

(1)C 轴改进设计结构组成由图1可以看出,C 轴原设计中采用双力矩电动机并联的方案,并联的设计直接导致了隔套的长度较长,若能将隔套的长度缩短,则能有效地提高整个传动转矩部分的扭转刚度与C 轴的分度精度。

在C 轴的改进设计方案中,将上方电动机翻转,上转子与隔套的联接由上方转移到下方,该种联接方式将直接使隔套的轴向长度由479mm大幅缩短为274mm。同时,整个C 轴轴向长度由723mm缩短为660mm。该种双力矩电动机布置方式为串联方案,结构如图4所示。

图4 五轴头C 轴改进设计结构

(2)C 轴改进设计有限元分析采用与C 轴原设计相同的约束方式与加载方式,对改进设计方案进行有限元分析。改进设计传动转矩部分有限元模型与加载模型如图5所示。

a)有限元模型 b)加载模型

图5 C 轴改进设计传动转矩部分

对C 轴传动转矩部分进行扭转变形静力学分析,结果如图6所示。隔套外径为360mm,将扭转变形的最大周向变形转换为角度变形:0.001803/180×180/π×3600=2.07″。

图6 C 轴改进设计传动转矩部分扭转变形

通过对比图3与图6可以看出,将双力矩电动机由并联布置改进为串联布置,不仅大幅缩短了隔套的轴向长度,同时整个传动转矩部分的扭转变形由3.53″减小为2.07″。

04

结束语

1)经过对改进后C 轴的现场检测,C 轴分度精度由8″提高到了6″,C 轴轴向长度由723mm缩短为660mm,C 轴质量减小了50kg。

2)生产实践证明了五轴头C 轴双力矩电动机同步驱动改进设计的正确性,为我公司五轴联动加工中心联动精度的不断提高打下了坚实的基础。

-End-

☞来源:金属加工

金属加工

https://mp.weixin.qq.com/s/FXAYvhLyDCv3STAQyczQqw