文章:数控机床检测功能的应用研究

所有者:TerryWang(呢称); 发布时间:2021-07-03 00:11:29; 更新时间:2021-07-03 00:14:21

阅读所需积分:0;

简介:寻边器在数控加工中,为了精确确定被加工工件的中心位置的一种检测工具。三坐标测量机是测量和获得尺寸数据的最有效的方法之一,因为它可以代替多种表面测量工具及昂贵的组合量规,并把复杂的测量任务所需时间从小时减到分钟,并快速准确地评价尺寸数据,为操作者提供关于生产过程状况的有用信息。数控机床和三坐标测量机均是机电一体化的自动化机械,数控机床是将被加工对象进行数字化处

寻边器在数控加工中,为了精确确定被加工工件的中心位置的一种检测工具。三坐标测量机是测量和获得尺寸数据的最有效的方法之一,因为它可以代替多种表面测量工具及昂贵的组合量规,并把复杂的测量任务所需时间从小时减到分钟,并快速准确地评价尺寸数据,为操作者提供关于生产过程状况的有用信息。数控机床和三坐标测量机均是机电一体化的自动化机械,数控机床是将被加工对象进行数字化处理,然后利用数字信息进行控制,再加工出合格产品。而三坐标测量机则是在已加工好的产品上,利用测头与工件型面接触测得一系列点的坐标值,进而计算出尺寸、形位误差值的测量设备,数控机床与三坐标测量机均是利用坐标轴的移动实现自身功能。基于这一共同点,该方法在不改变数控机床CNC控制系统的条件下,通过在机床外附加控制盒等其它装置组成测量系统,借由宏程序实现在数控机床上测量工件尺寸及形位公差等多项功能。

1 测量系统的硬件部分

1.1 测头

寻边器上测头的基本功能是触发和瞄准。测头分为机械式、光电式、电气式三种。测头性能的好坏,决定着测量方式的难易、测量精度的高低。这次选用我国生产的应用极为广泛的硬线连接光电式测头,属于接触式测头,为通用型球头测头,球头直径为6mm,8mm,10mm,常用的是6mm。能测定高度、槽宽、孔径和轮廓形状等。

图1-1 测量系统示意图

1.2 控制

控制盒是是实现测量控制和数控机床与测量系统接口的关键装置。从测量系统的科学性和实用性考虑,控制盒的控制部分选用80C51单片机与8255A接口芯片,通过程序实现测量系统的控制和通讯。控制盒工作过程如图1-2所示。当触头接触工件时,产生触发信号,触发器D接收到低电平信号,向单片机发出中断请求,通过程序实现延时功能,并通过8255A接口,使继电器1接通,打开摄像头,进行拍照。拍照完毕,继电器1断开,继电器2接通,控制伺服系统动作进行下一次测量。

图1-2 控制盒工作过程

2 数控系统宏程序

A:R1=R1

CASE R1 OF 1 GOTOF A1 2 GOTOF A2 3 GOTOF A3 4

GOTOF A4 DEFAULT GOTOF A5

A1: R[R1]=$AA_IM[X]

R1=R1+1

A2: R[R1]=$AA_IM[X]

R1=R1+1

M0

A3: R[R1]=$AA_IM[Y]

R1=R1+1

A4: R[R1]=$AA_IM[Y]

R1=R1+1

A5:

R15=(R1+R2)/2

R16=(R3+R4)/2

$P_UIFR[1,X,TR]=R15 将工件中心点坐标输入到机床内指定的零点偏置区

$P_UIFR[1,Y,TR]=R16

R14=2*SQRT(POT(R1-R15)+POT(R3-R16))+6

R17=ABS(R2-R1)-6

R18=ABS(R4-R3)-6;数值“6” 代表寻边器上测头的直径。

3 数据处理的过程及理论依据

3.1.1该系统的工作原理是利用摄像头捕捉数控机床屏幕上显示有坐标值的图像画面,再对捕捉到的图像进行处理,识别出坐标数值,间接得到被测点坐标,并在此基础上求得尺寸、形位误差值,以完成数据采集与数据处理,实现精密测量的功能。

将摄像头拍到的图形文件转化为计算机可识别的文本信息,需要通过字符识别技术完成。由于需识别的字符种类少,该检测系统采用模板匹配法及特征提取法,借助高级编程实现。其中,特征提取即提取字符特征模式作为区分字符的特征量。具体方法是利用细化骨架的方法提取字符骨架,然后利用穿线法获得单个字符的特征。系统开始检测时,先学习机床屏幕上的显示字体,建立标准模板;再将单独的字符划分成A ×B 个像素( Pixels),并把字符的一些特征像素与标准模板做比较,如果两者趋近程度达90%以上,就可认为该标准模板上的字符为所需识别的字符,最后逐一将要识别的这些字符进行判断分类和确认,即可得到识别结果。将其录入计算机,待数据处理时取用。

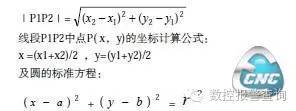

3.1.2 假设坐标轴上有两点P1( x1,y1 ) 、P2( x2,y2 ),线段P1P2中点的坐标为P( x,y)。根据两点间的距离公式:

(其中圆心O点坐标为(a,b),半径为r)可求得矩形工件的长度、宽度尺寸以及圆形工件的半径尺寸和两者的中心点坐标。

3.1.3 如果要检查产品的形状及位置公差,依据的原则为最小条件及最小二乘法。就是利用离散采样数据点的集合,将一定的数学模型进行计算以获得测量结果的过程。由于应用本测量方法测得的值均为一些要素表面离散点的坐标,因此要测出需要的几何元素误差值,还要进行相应的数学推导。对于形位误差的测量,只需用增加工件上的几个测量点,即可完成产品的直线度、圆度、同轴度等检测项目。测量精度可以达到0.003毫米,较常规检测更为精确。下面以测量图3-1中孔轴线的直线度为例做简要说明:(公式推导过程省略)

设待测公差项目是孔轴线的直线度,公差为小于0.005mm。

先将孔沿轴向划分为N 个截面(本例取N = 4),测得每一截面上孔内表面上任意三个点的坐标(见表1),根据数学定理:不在同一条直线上的三点确定一个圆,可求得各截面圆对应的孔中心坐标,将此N 个孔中心的坐标xi 、yi 代入式公式(1),拟合最小二乘直线y = ax + b,再将各圆心点的坐标代入公式(3),可求出各个孔的中心点到该直线的距离;误差值为2dmax。

此为任意方向上孔的直线度误差:计算结果Δ = 2dmax =0.0082mm。该数值大于设定的公差值0.005mm,因此该检测项目不合格。

为了保证测量的综合精度,用户应当定期对测头的精度指标的自检既可在专门的计量部门进行,也可由操作者在机床上进行。操作者在机床上检查测头复位精度的具体操作如下第一步,将测头按装在机床主轴上,在工作台上固定一只块规第二步,手动控制机床主轴移动,使测针上的测球与块规量面实现精确接触的坐标;第三步,反复精确接触几次,比较同一点的坐标值考值”。如果需要检查测针在其它方向上的复位精度,只需将测头旋转一个角度由于上述检查的结果中包含了机床的重复定位误差值。在实际应用过程中,只要此参考值能够满足实际工作中的具体要求即可。

结束语

数控编程的关键是掌握机床各坐标系和编程时所涉及到各个点的具体含意及相应选择,正确区分和掌握数控机床中“点”的概念和作用是正确、安全使用数控机床的前提,本文中对数控编程中的几个关键点进行了详尽的论述,弄清楚了它们的概念和彼此之间的联系。只要我们善于分析比较,挖掘数控机床中各“点”的异同点,并在实践中加以区分,总结积累优化使用的经验,那么一定会使数控机床的“点”在使用数控技术的提高中发挥巨大的作用。

随查一数控报警

https://mp.weixin.qq.com/s?__biz=MzA5MjUxMTE2NQ==&tempkey=MTEyMF9CYkQ3Z2ptNEZiMnhjUjc0UlhMb3VUU21DUVBXT2tIeEw0cXNOUWtJMGhfVUxCVHhQamFKZFhKMDFnUi11Z1MxenhOckQxYWJmMGxjQllscXhncHdmdEtaX2QyNXlIcHhfRzNpZDN4VDBaMHRMOUZmeDF5ZTRDOFphNENLRFZoUldxNVdrX09FVVpRYUh3dkZxdU9xSUg1bm0tMlE5TUNBaHVpN2p3fn4%3D&